在工业制造迈向智能化、数字化的浪潮中,如何利用云计算等新兴技术,打通数据壁垒,实现生产全流程的透明化与高效协同,成为传统制造企业转型升级的关键。德阳思远重工作为一家专注于重型装备制造的企业,通过与UCloud优刻得的深入合作,依托先进的计算机系统集成服务,成功打造了“云上智能工厂”,实现了从“黑箱作业”到“生产一‘屏’了然”的质变,为行业树立了数字化转型的标杆。

一、转型挑战:传统制造模式下的数据孤岛与效率瓶颈

思远重工在生产过程中,面临着诸多传统制造企业的共性难题:各生产环节(如设计、排产、加工、装配、质检、物流)的信息系统相对独立,形成了“数据孤岛”;生产状态依赖人工汇报与现场巡查,实时性差、透明度低;设备运行数据未能有效采集与分析,预防性维护不足,意外停机影响交付周期;管理层难以快速、精准地掌握全局生产动态,决策滞后。这些痛点制约了企业响应市场变化、提升产品质量与生产效率的能力。

二、解决方案:UCloud优刻得“云+集成”赋能智能工厂建设

针对思远重工的转型需求,UCloud优刻得提供了以云计算为核心、深度融合计算机系统集成服务的综合性解决方案:

- 云端一体化平台构建:利用UCloud稳定可靠的公有云与专属云服务,搭建了统一的企业级数据平台与业务中台。该平台作为“数字中枢”,汇聚了来自ERP(企业资源计划)、MES(制造执行系统)、SCADA(数据采集与监控系统)、PLC(可编程逻辑控制器)、物联网传感器等多源异构数据。

- 全链路系统集成与数据打通:UCloud的专业集成团队深入生产一线,对现有及新增的软硬件系统进行了深度集成。通过API网关、消息队列、数据总线等技术,实现了设计图纸、工艺文件、生产指令、设备状态、质量数据、物料信息的无缝流转与实时同步,彻底打破了信息孤岛。

- 可视化数字孪生与智能监控:基于集成的实时数据,在云端构建了工厂的“数字孪生”模型。通过大型可视化屏幕或移动终端,管理者可以“一屏纵览”全厂生产态势:从宏观的生产计划完成率、订单进度,到微观的每条生产线状态、每台机床的运行参数、每个工位的作业情况,均以图表、三维模型、实时视频等形式清晰呈现。

- 数据智能分析与应用:利用云计算的大数据处理与AI能力,对生产数据进行深度挖掘。实现了设备预测性维护(提前预警故障)、生产质量关联分析(定位工艺缺陷)、智能排产优化(提升资源利用率)等高级应用,将数据价值转化为直接的生产力提升。

- 安全与弹性保障:UCloud提供了从网络安全、数据加密到容灾备份的全方位安全防护体系,确保核心生产数据与业务连续性的安全。云资源的弹性伸缩特性,也完美支撑了企业业务高峰期的算力与存储需求。

三、转型成效:效率、质量与决策力的全面提升

通过“云上智能工厂”的建设,德阳思远重工实现了显著的效益提升:

- 生产透明化:管理层和车间主任可随时随地掌握实时生产全景,异常情况及时报警处理,生产调度效率提升超过30%。

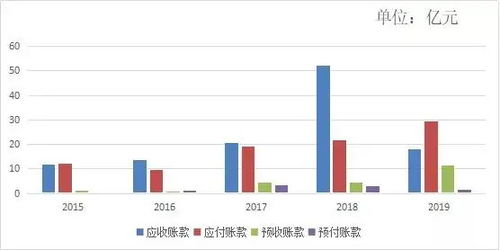

- 运营精细化:基于数据的分析优化,设备综合利用率(OEE)提高约15%,物料损耗率明显下降。

- 质量可追溯:实现了产品从原材料到成品的全生命周期质量数据追溯,客户满意度大幅提升。

- 决策科学化:数据驱动的决策模式,使企业能够更快响应市场变化,优化产品设计与生产流程。

- 模式可复制:基于云的平台化架构,为思远重工未来扩建新厂或进行产业链协同提供了敏捷、低成本的复制模板。

德阳思远重工与UCloud优刻得的成功合作,深刻诠释了云计算与计算机系统集成服务在推动传统制造业智能化转型中的核心价值。它不仅仅是技术的堆砌,更是以业务为导向、以数据为纽带,对生产管理模式的重塑。从“黑箱”到“透明”,从“经验驱动”到“数据驱动”,“云上智能工厂”让复杂的重型装备制造变得一目了然、精准可控,为中国智造的高质量发展提供了切实可行的路径参考。